3D-печать как прорыв в промышленном производстве

Во втором десятилетии XXI века начался плавный переход к Индустрии 4.0 (она же четвертая промышленная революция). Один из ее столпов – аддитивные технологии – развивается семимильными шагами. С 2014-го по 2020-й этот рынок рос в среднем на 19,3 % в год, достигнув объема $12 млрд. По прогнозам экспертов, к 2025 году он составит $32 млрд, а к 2030 году – $60 млрд.

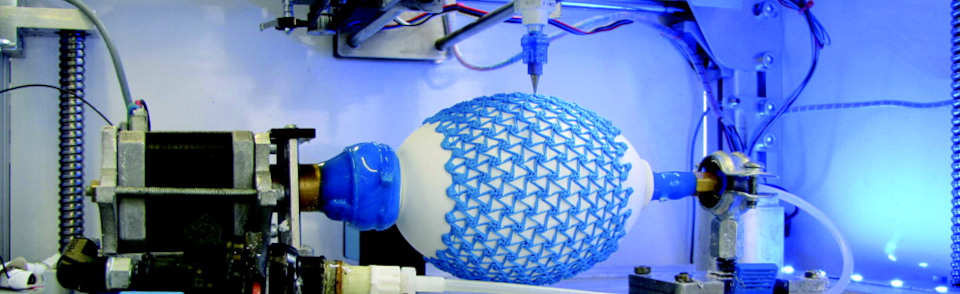

Аддитивные технологии (лат. additio – прибавление) – семейство технологий, которые используются для послойного изготовления физических объектов на основе цифровой 3D-модели, созданной с помощью систем автоматизированного проектирования (САПР). Аддитивные технологии дополняют традиционное субтрактивное производство, базирующееся на удалении первичного материала (сверление, точение, фрезерование и т. д.).

То есть объект или его элемент, который раньше состоял из нескольких деталей, соединенных классическими методами сборки – сваркой, пайкой, свинчиванием и так далее, сейчас можно сделать за один технологический этап. Так, с помощью аддитивных технологий инженеры GeneralElectric Aviation, создавая авиационный турбовинтовой двигатель, смогли заменить 855 стандартных деталей на 12 3D-модулей. Таким образом, количество деталей сократилось в 70 раз. Как следствие, вес двигателя уменьшился на 45 кг, расход топлива снизился на 20 %, а мощность выросла на 10 %. Кроме того, благодаря «аддитивке» компания разработала новый авиадвигатель всего за 2 года, тогда как раньше этот процесс занимал 10 лет.

Вот почему с развитием аддитивных технологий связывают четвертую промышленную революцию, которая предполагает массовое внедрение информационных технологий в промышленность и существенное ускорение всех производственных процессов.

Сейчас существует 10 основных технологий аддитивного производства. Наиболее распространены следующие (в конце каждого описания есть ссылка на видеоролик, в котором можно увидеть, как на основе этой технологии создается объект):

FDM (fused deposition modeling) – послойное выращивание объекта из расплавленной пластиковой нити (филамента). Это самая популярная технология аддитивного производства: с ее помощью изготавливают изделия и на простых домашних 3D-принтерах, и в крупных промышленных аддитивных системах. Изделиям, построенным с помощью FDM, свойственны прочность, гибкость и износостойкость. Они прекрасно подходят для изготовления прототипов и готовых к эксплуатации объектов. https://www.youtube.com/watch?v=hiOUZ1gfU1s

SLM (selective laser melting) – селективное лазерное сплавление металлических порошков. Эта технология позволяет быстро изготавливать сложные по геометрии металлические детали, предназначенные для работы в составе узлов и агрегатов, а также неразборные изделия, меняющие геометрию в процессе эксплуатации. SLM-объекты по своим свойствам превосходят аналоги, созданные на литейном или прокатном производстве. https://www.youtube.com/watch?v=TVqaWS6F564

SLS (selective laser sintering) – селективное лазерное спекание полимерных порошков. С помощью этой технологии можно делать большие изделия сложной геометрии с различными физическими свойствами (гибкость, термостойкость и др.). https://www.youtube.com/watch?v=AOOxOmuL3es

SLA (сокращение от stereolithography) – лазерная стереолитография, отверждение жидкого фотополимера под воздействием лазерного луча. Данная технология позволяет выращивать высокоточные изделия с различными свойствами. Поэтому SLA уже широко используется в ортодонтии. Пациенту сканируют челюсть, создают ее компьютерную 3D-модель и на ее основе с помощью стереолитографии изготавливают элайнеры. Аппарат для SLA был запатентован американцем Чаком Халлом в 1984 году. Это первая аддитивная технология. https://www.youtube.com/watch?v=hr7zjVz9nWA

CJP (color jet printing) – послойное склеивание и окрашивание гипсового или пластикового порошка. С помощью CJP создают красочные образцы продукции, предназначенные для тестирований и презентаций, а также сувениры, архитектурные макеты и миниатюрные фигурки людей. https://www.youtube.com/watch?v=p0lABQLxcR8

Преимущества использования аддитивных технологий

В сравнении с субтрактивным способом производства аддитивные технологии имеют десятки преимуществ, которые можно объединить в группы:

Временные. Аддитивные технологии позволяют существенно уменьшить число технологических операций, а также сократить время на разработку и изготовление изделий. Если при классическом способе производства на перенастройку оборудования нужны дни или даже недели, то при 3D-печати тот же самый процесс занимает минуты или часы: на принтер просто отправляют файл с цифровой моделью другого изделия. Так, в марте-апреле 2020 года, в разгар острой фазы пандемии, именно благодаря аддитивным технологиям удалось быстро наладить массовое производство клапанов Вентури для аппаратов искусственной вентиляции легких. Более того, цифровые модели этих клапанов были выложены в открытый доступ, чтобы к их изготовлению могли подключиться как можно больше предприятий и частных лиц.

Потребительские. Аддитивные технологии позволяют производить изделия, созданные для конкретного человека. И это не только фигурки персонажей игровых, книжных или сериальных вселенных, а также костюмы и атрибутика для косплееров или реконструкторов. Это в первую очередь различные объекты медицинского назначения: протезы, имплантаты, элайнеры и так далее. Кроме того, известны случаи успешной 3D-печати живыми человеческими тканями. Так, в Китае детям с микротией (врожденным недоразвитием ушной раковины) пересаживают уши, выращенные аддитивным способом из их собственных клеток.

Незаменимы аддитивные технологии и в создании того, что уже давно не производится, например, деталей ретроавтомобилей или шлемов швейцарских гвардейцев Ватикана, которые внешне являются точными копиями моделей XVI века, но весят немногим более полукилограмма и изготавливаются за 14 часов, а не за 4 суток.

Конструктивные. Аддитивные технологии позволяют производить изделия из нескольких материалов. «Мультиматериальность» придает объектам новые механические свойства и делает их мультифункциональными. В пределах одного такого изделия могут быть мягкие и твердые участки, части с разной ударопрочностью и т. д. В компании «Русатом – Аддитивные технологии» (РусАТ) методом SLM (селективного лазерного сплавления) создают ячеистые структуры (регулярные и нерегулярные, разной формы и размеров). Причем структуры могут быть разнородными: где-то – больше пустот, где-то – меньше.

Аддитивные технологии позволяют использовать материалы, которые с трудом поддаются традиционным способам обработки. Например, плохо льющиеся кобальт-хромовые сплавы. Аддитивные технологии решают эту проблему. Благодаря им сегодня и отечественные, и иностранные предприятия создают кобальт-хромовые детали для газотурбинных двигателей.

Экономические. Аддитивные технологии экономят электроэнергию, производственные площади и человеко-часы, а также до минимума или ноля сокращают объем промышленных отходов, поскольку материал, оставшийся от одного цикла 3D-печати, как правило, можно использовать в следующем.

Кроме того, изделия, созданные аддитивным способом, имеют меньший вес. Согласно подсчетам, уменьшение общего веса современного пассажирского самолета на 1 килограмм дает экономию 100 литров топлива в год.

Одним словом, аддитивные технологии позволяют существенно оптимизировать использование всех видов ресурсов, что в итоге снижает стоимость конечного продукта и приводит к улучшению его эксплуатационных свойств, а значит, 3D-печать продолжит теснить традиционное субтрактивное производство.